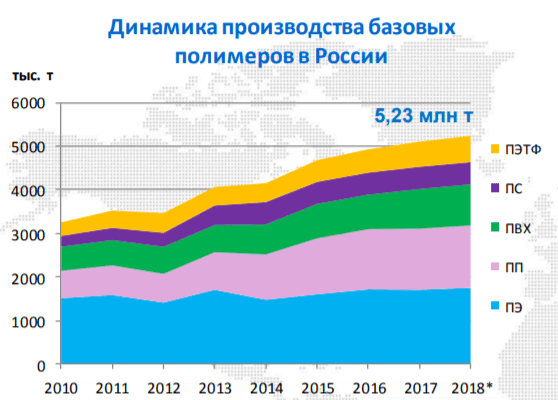

Производство пленки в России последние 10 лет растет. Приблизительный ежегодный прирост 8-10%. Причина увеличения производства проста - положительная динамика роста спроса на упаковочную продукцию самого разного назначения: фасовочных пакетов, сумок, термоусадочной и стретч-пленки. И драйвер этого роста - в первую очередь, пищевая промышленность.

Источник: http://interplastica.ru

Война слоев

Бум на недорогие однослойные экструдеры начался в 90-е годы прошлого столетия. Поставки таких машин шли главным образом из юго-восточной Азии. Поэтому конкуренция на рынке однослойных фасовочных пленок шириной полотна менее 300 мм сегодня максимально плотная. Войти на этот рынок новичкам удастся лишь при наличии надежных каналов сбыта продукции. Иначе, даже низкая стоимость выдувного экструдера (25-28 тыс. долларов и ниже) не позволит рассчитывать на получение устойчивой прибыли на длительной основе. Кроме того, подобные малые установки обслуживают весьма узкую рыночную нишу, где можно конкурировать только за счет предложения самой низкой цены. А этого можно достичь только за счет снижения собственной прибыли, а не уменьшения производственных затрат.

Экструзионные установки, производящие рукав с большой шириной (до 1600 мм) позволяют работать на расширенном рыночном сегменте за счет предложения пленки для производства фасовочных пакетов большего объема, мусорных мешков, пленок для мульчирования, а также стретч-пленки и термоусадочной пленки. Однако и в этой категории машин не все так просто. Их стоимость уже превышает 50 тыс. долларов, и конкуренция за покупателя пленки идет с производителями многослойной пленки, которая по многим своим параметрам превосходит однослойную пленку и, следовательно, побеждает в конкурентной борьбе. В чем суть этой борьбы между однослойной и многослойной продукцией?

В настоящее время производители пищевых продуктов отдают все большее предпочтение пленкам, имеющим барьерные свойства, чтобы исключить попадание в упаковку атмосферного воздуха или утечку газовой среды, в которой находится продукт, из упаковки наружу. И однослойная пленка в этом случае не способна обеспечить требуемые свойства. В борьбе за конкурентное улучшение физико-механических свойств однослойной пленки производитель вынужден идти на увеличение ее толщины, использование более дорогих основных материалов и добавок, что сразу удорожает продукцию и делает ее менее конкурентной по цене. Попытки же удешевить продукцию чаще всего приводят к ухудшению ее качества. Причем недорогие линии по выдуву однослойной пленки не могут дать никаких возможностей по технологическому совершенствованию процесса ее получения. Если по пути удешевления продукции, например на уменьшение толщины пленки (допустим, с 7 до 5 мкм), то физико-механические свойства такой “утонченной” пленки будут страдать. В итоге потребитель откажется даже от маленьких пакетов, предназначенных для упаковки хлебобулочных изделий.

Добавки – в помощь

Одно время производители однослойных пленок уповали на специальные добавки, улучшающие физико-механические свойства пленки, которая уже могла удовлетворять высокие целевые требования к однослойной пленке. Однако загвоздка была в том, что большинство специальных добавок в России не производится, и они импортируются из Европы и юго-восточной Азии по высокой цене. Технологи попытались включиться в технологические ухищрения и использование специальных рецептур, но оказалось, что применить их на практике можно далеко не на всех экструзионных линиях. Кое-что получилось. Например, найдена специальная рецептура и технология ее применения, позволяющая производить очень интересную разновидность фасовочной однослойной пленки с эффектом пергамента, которая используется в производстве пакетов для дорогих сетевых магазинов и бутиков.

Два экструдера работают вместе

Одиночный экструдер имеет ограниченный диапазон переработки полимера, и невозможно рассчитывать на какой-то широкий ассортиментный ряд получаемой на нем продукции. Диапазон получаемых полимерных пленок кардинально расширяется за счет установки с двумя экструдерами: использование специальной делительной головки позволяет получать трехслойную пленку, которая использует функциональные свойства сразу двух полимеров – например, один из слоев (как правило средний) обеспечивает прочностные свойства, два других облегчают сварку при изготовлении упаковок.

В современной упаковке пищевых продуктов каждый из слоев выполняет свои отличные функции: внутренний - отвечает за улучшенную термосварку шва и противоокислительные процессы, средний – за прочностные характеристики, наружный - должен облегчать нанесение флексографической печати и обладать глянцевой поверхностью. Поэтому все три слоя имеют различные добавки, которые не удастся подмешать к материалу всех трех слоев на выдувной установке с двумя экструдерами. Именно по этой причине в Европе подобные машины сейчас уже практически не используются.

Еще больше преимуществ

Наиболее оптимальное сочетание стоимости оборудования и качественных преимуществ выпускаемой на нем полимерной пленки достигается на трехслойных соэкструзионных установках. Но самое важное для производителя – трехслойная установка позволяет существенно расширить номенклатуру выпускаемых пленок для выхода на новые неосвоенные рынки. О каких же преимуществах идет речь?

- Во-первых, комбинация трех тонких слоев позволяет добиться тех же свойств (а порой и лучше), чем у однослойной пленки при том, что суммарная толщина трехслойной пленки может быть на 25 - 30% меньше, чем у однослойной. Налицо экономия основных полимерных материалов. Примером этого может служить получение трехслойной пленки из ПЭНП толщиной 12-14 мкм из отечественного сырья, что совершенно недостижимо на однослойной пленке.

- Во-вторых, предоставляется возможность использовать вторично переработанный полимер, что активно применяется в производстве мусорных мешков. Этим достигается еще большая экономия полимерных материалов. В этом случае средний слой на 80% может состоять из вторичного полимера без ухудшения физико-механических свойств всей пленки. Использование полимера вторичной переработки за счет многослойной технологии теперь допустимо не только при производстве пленки для мусорных мешков и пленки для мульчирования, но и для фасовочных целей.

- В-третьих, специальные добавки для придания полимерной пленке специфических свойств (например, ультрафиолетовый фильтр, ультрафиолетовый стабилизатор, адгезивные или антиадгезивные свойства) можно добавлять лишь в один или два слоя, что позволяет сэкономить дорогостоящие добавки. Так, у однослойной стрейч-пленки клейкую добавку приходится добавлять с запасом, чтобы ее свойства стабильно проявлялись на поверхности. У трехслойной пленки ее достаточно добавить лишь в один внешний слой, чтобы гарантировать стабильную клеящую способность одной из поверхностей пленки.

- В-четвертых, удается реализовать барьерные свойства пленки, а также другие специальные свойства за счет наличия среднего слоя. Кроме барьерных функций различные слои могут выполнять роль ультрафиолетового фильтра, а также преобразовывать длину волны светового потока. Для этого в них добавляются особые полимерные материалы – полисветаны.

- В-пятых, в многослойной пленке удается сочетать свойства полимеров, которыми не может обладать ни одна монополимерная структура. Достигается это за счет «сэндвич»-структуры многослойной пленки, когда чередование слоев, например из ПВД и ПНД, приводит к получению очень прочного материала. Получение такой пленки из тех же самых ПВД и ПНД в смесевом сочетании на однослойном экструдере невозможно. В следующей статье поговорим о таких “монстрах” - как 5-,7-слойных пленках, которые стали обыденностью в Западной Европе и более менее прижились и на российских просторах.

На изображении: трехслойный A-B-С LDPE экструдер (YE I Machinery). Спецификация→