Из истории экструзии

Экструзионные установки для переработки полимеров появились в 30-е годы XX века. Первый термопласт появился в Германии около 1935 года (инженер - Пуаль Трестер). До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования. В последнее время было разработано новое поколение машин с более эффективным смешением и диспергированием полимеров.

Описание технологического процесса экструзии пленки

Экструзия - метод формования в экструдере для пленки изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

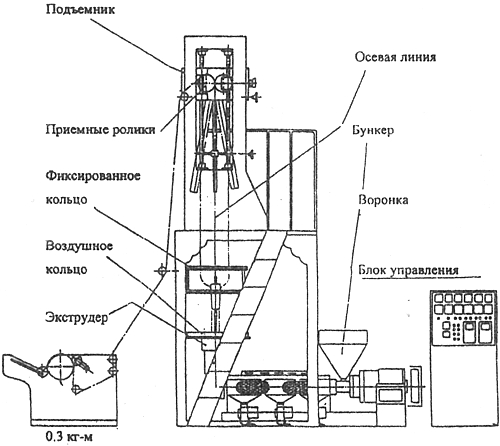

Представим схему оборудования для производства рукавной пленки:

Основными элементами экструдера являются следующие агрегаты:

- бункер для загрузки сырья,

- шнек и цилиндр для расплава сырья,

- фильтр с сеткой для очистки материала,

- формующая головка с воздушным кольцом для формирования материала,

- устройство вытяжки материала,

- устройство намотки готового материала,

- блок управления экструзионной установкой.

Процесс внутри шнековой пары

Термопластичный полимер в процессе экструзии последовательно переходит сначала из твердого состояния (в виде гранул) в расплав, а затем вновь в твердое состояние (в виде пленки) после выхода из формующей оснастки.

Структуру твердого полимера составляют длинные молекулы (макромолекулы), свернутые в клубок или переплетенные между собой, формирующие высокоупорядоченные кристаллические или неупорядоченные аморфные образования. Отдельные фрагменты полимерных цепей находятся в непрерывном движении под действием тепловой энергии.

При нагреве, с возрастанием температуры, увеличивается подвижность молекул, разрушаются кристаллические образования, молекулы принимают клубкообразную или спиральную форму и начинают смещаться относительно друг друга. Полимер из твердого состояния переходит в расплав. У полимеров кристаллической структуры этот переход отвечает узкому интервалу температур, а у аморфных - широкому. В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

Технологический процесс экструзии полимерного сырья состоит из последовательного проталкивания материала вращающимся шнеком по зонам:

- питания (I),

- пластикации и плавления (II),

- дозирования расплава (III),

- продвижения расплава в каналах формующей головки.

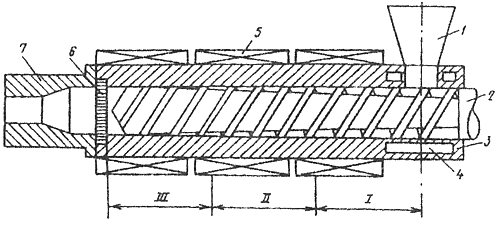

Схема одношнекового экструдера

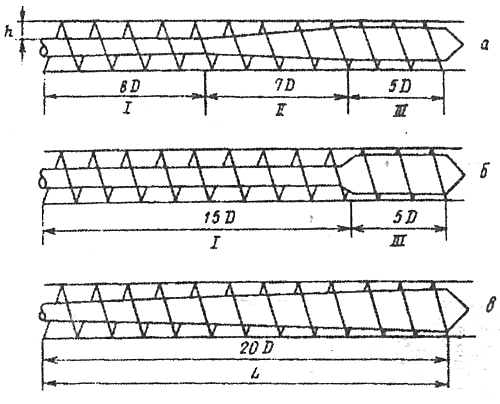

Основные типы шнеков

Зоны технологического процесса экструзии

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Компания «Эксимпак-Оборудование» уже более 20 лет занимается поставкой экструзионной техники на отечественный рынок и рынки стран СНГ - от простых ПВД/ПНД однослойных моделей производства рукавной пленки шириной до 700 мм (например, модель YF-MHB-45) до многослойных A-B-C экструдеров производственной мощностью до 300 кг продукции в час. Покупатели могут не сомневаться в “тотальной” компетентности наших технологов относительно всего, что происходит внутри и снаружи шнека; равно как и надежность наших машин также не подлежит сомнению.